Kuma Döküm Hakkında ve Teknikleri

Kuma Döküm Günümüz insanının hayat standartında sağlanan olağandışı iyileşmetirme, mühendislik tasarımlarının seri ve ucuz olarak üretimi gerçekleştiren yöntemlerin geliştirilmesi sayesinde gerçekleşmiştir. Bu sayede hammaddelerin istenilen biçim ve boyutlara getirilmesi için uygulanan yöntemler için çoğunlukla “imal usulleri” adı kullanılmaktadır. İmal usulleri çok sayıda farklı yöntemi içerir; bunların en önemlileri döküm, kaynak, plastik biçim verme ve talaş kaldırma teknikleridir, Bir makine parçasının üretimi için çoğunlukla bu yöntemler arasından en uygununun seçimi söz konusudur ve şunlar arasında döküm yöntemi en ekonomik olanların başında gelir. Döküm teknolojisinin gittikçe geliştirilmesi ve her geçen gün daha yüksek nitelikli ürünlerin elde edilebilmesi sayesinde, imalatta bu tekniğin tercihi gittikçe yaygınlaşmaktadır.

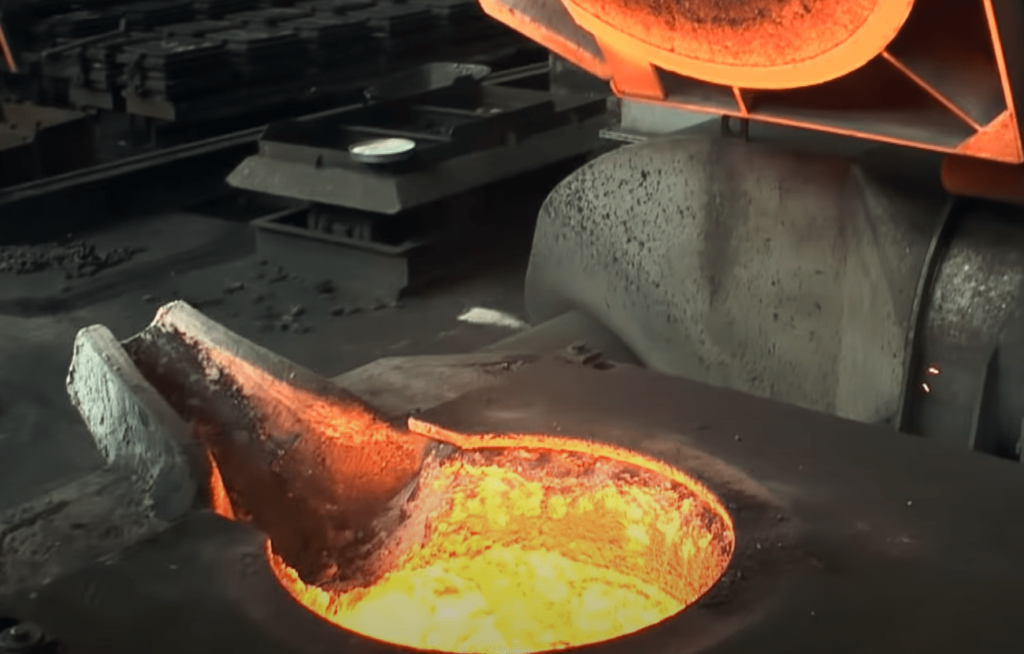

Metal döküm teknolojisi, likit durumda kesintisiz olan metallerin, üretilmek dilenen parçanın şeklinde bir boşluk içeren kalıplara (yerçekimi sayesinde yahut uygulanan basınçla) doldurularak katılaştırıldığı bir yapım yöntemidir. Sıvı metalin içine döküldüğü kalıp olarak, her dökülen parçadan sonra bozulan (örneğin kum) kalıplar kullanıldığı gibi, çok sayıda parçanın üretimine olanak veren daimi (örneğin metal) kalıplar dahi kullanmak muhtemel. Metalin katılaşmasından sonra kum kalıplarda kalıp bozularak, daimi kalıplarda şayet kalıp açılarak dökülen parça çıkarılır.

Döküm yönteminin başka imal usullerinden avantajları şu şekilde sıralanabilir:

• Yöntemin sınırları çok geniş olup, hem çok ufak parçaların, üstelik tonlarca ağırlıktaki büyük parçaların üretimine elverişli farklı teknikler bulunmaktadır.

• Çok komplike biçimli ve içi boş parçaların üretimi muhtemel olabilir.

• Hemen derhal bütün metal alaşımlarının dökümü muhtemel olabilir. Bazı malzemeler şayet (örneğin dökme demir) yalnızca döküm aracılığıyla elde edilebilir.

• Seri üretime elverişli döküm yöntemleri geliştirilmiştir. Döküm yönteminin sınırları şayet şunlardır:

• Çok ince kesitlerin elde edilmesi çok güçtür.

• Çok az sayıda parça üretimi için çoğunlukla ekonomik değildir.

• Aynı malzemenin plastik biçim verme yöntemleri (örneğin dövme) ile elde edilmiş olanı, direnç bakımından çoğunlukla daha iyidir.

• Hassas ebat toleranslarının ve iyi yüzey kalitelerinin sağlanması genellikle zordur. Çevre dostu bir yapım yöntemi olmamak beraberinde zor değildir.

Ülkemizde Döküm

Ülkemizde döküm yönteminin ilk mühim programları askeri gayeli olup, Fatih Sultan Mehmet yönünden Tophane’de kurulan top dökümhanesi, başka padişahlar yönünden dahi (bilhassa Kanuni zamanında) geliştirilmiştir. Cumhuriyet döneminde de devlet yatırımları olarak büyük döküm tesisleri kurulmuştur. 1960′ lardan sonra otomotiv ve inşaat sektörünün gelişmelerine paralel olarak ülkemizdeki döküm endüstri de süratli bir ilerleme göstermektedir. Halen ülkemizde farklı kapasitelerde çok sayıda dökümevi bulunuyor ve döküm yöntemlerinin büyük çoğunluğu başarı ile yapılmaktadır. Türk döküm endüstri şimdi Avrupada 2. , dünyada şayet 11. sıradadır. 2.500.000 ton/yıl’a yaklaşan toplam senelik üretiminin, aşağı yukarı %70’i ihraç edilmektedir. Türk döküm sanayinin üretiminin maddi karşılığının 5 milyar Euro’nun üzerinde olduğu ve bunun aşağı yukarı 4 milyar Euro’ luk kısmının ihraç edildiği düşünülürse, döküm sanayinin ülkemiz için ne kadar mühim olduğu alenen görülür.

Ülkemizde Kullanılan en yaygın Döküm Çeşitleri Sfero Döküm ve Pik Dökümdür.

Sfero Döküm Nedir?

Sfero döküm nedir sorusu dökme demir alanında önemli bir soru olarak öne çıkar. Özellikle yüksek uzama özelliği ile birlikte çelik malzeme yerine aday olarak gösterilmekte olan grafitli dökme demir kullanım açısından önemli popülerlik elde etmiştir.

Sfero Döküm Neye Denilir?

Sfero döküm tanımı itibariyle çeliğe benzeyen matris içinde dağıtılmış halde olan küre şekilli grafitlerden meydana gelen yapıdadır. Mikro yapısal olarak pik döküm demirden farklılığı grafitlerin şekli olmaktadır.

Sfero döküm özellikle pik döküme kıyasla avantajlar içerir. Bu kapsamda; düşük ergime derecesi, iyi alışkanlıkta dökülebilme ve mükemmel şekilde işlenebilmesi ve iyi kesme mukavemeti gibi özellikler taşır. Böylece çeliğin mühendislik yönü açısından avantajlarına yakın özellikler gösterir.

Sfero Döküm Farkı Nedir?

Sfero döküm farkı kimyasal açıdan pik döküme kıyasla da farklılık taşır. Bileşen olarak aynı olmalarına rağmen pik ve sfero döküm kimyasallarında farklılık görülür. Çünkü katılaşma açısından değişkenliğe sahiptir. Farklılık ise malzemenin mekanik özelliklerine göre de değişiklik taşır.

Mikro yapı açısından bakıldığında ise sfero döküm, pik dökümden en büyük farkı grafitlerin şekli üzerinedir. Pik döküm grafitler yapısında keskin köşeli özellikler taşır. Bu da gerilim yükselmesine yol açar. Diğer bir deyişle çentik etkisi oluşturur. Malzemeye yapılacak olan yüklemelerde oluşacak çatlaklar ise ilk olarak bu kısımdan çıkarılmaktadır.

Grafitler aynı zamanda matriste devamsızlık oluşturduğundan metal zayıf ve gevrek yapıda da olur. Metal matrisin çekme gücü 60 – 100 kg/mm2 civarında bulunmasına rağmen pik dökümün gücü ise 18 – 30 kg/mm2 aralığındadır. Şayet gri dökme demirde olduğu gibi keskin köşeli grafit yapısı söz konusuysa, sfero dökme demirdeki gibi keskin köşeli grafit yapısına dönüştürülme yapılmışsa matris devamlılığı çok daha az bozulur. Bununla birlikte çentik etkisi yaratmayacak olan küresel grafitler de malzeme gücünün artmasına olanak tanır.

Sfero dökümün aynı zamanda çekme gücü de pik döküme kıyasla çok daha yüksek durumdadır. Bu durum ise malzeme dayanıklılığını önemli ölçüde arttırır. Çeşitli ızgaralarda sfero döküm kullanılması ağırlık açısından önemli oranlarda tasarruf yapabilmeyi mümkün kılmaktadır.

Pik Döküm Nedir?

Pik döküm nedir sorusuna kısa olarak demir cevherinin yüksek fırınlarda doğrudan indirgeme veya dolaylı indirgeme ile azaltılarak üretilmesidir şeklinde yanıt verilebilir. Özellikle sık uygulanan döküm yöntemleri arasında yer alır.

Pik Döküm Nedir, Nasıl Elde Edilir?

Pik döküm tanımı itibariyle demirin yüksek ısıya sahip olan fırınlarda karbon ya da karbon monoksit ile azaltılması ile üretilen pik demirin önceden hazırlanmış olan kalıba dökülmesini ya da sıvı metal üzerine uygulanabilir hale getirilmesine denilmektedir.

Yüksek fırınlarda kullanılmakta olan hammaddeler ise demir cevheri, matelürjik kök, kireç ve dolomit gibi benzeri uyun yapıdadır. Metalurjik kök tarafından tuyere sıcak havanın üflenmesi ile istenilen karbon monoksit elde etmek mümkün hale gelir. Akışların uygun kalitede cüruf oluşturulması ve muhafaza edilmesi için kullanılmaktadır.

Bu kapsamda demir ve karbon içermekte olan içerisinde karbonlu lamel grafit parçalarının olduğu döküm aşamasına pik demir veya gri dökme demir denilir. Diğer bir ifade ile serbest karbonun yaprak halinde grafit şeklinde olduğu demir karbon malzemesi olarak tanımlanabilir.

Pik demir, demir cevherinden elde edilebileceği gibi hurda geri dönüşümü sonucunda da elde edebilir. Yüksek fırın ya da elektrikli ark ocağı ile işlenmektedir. Genel olarak ise demir çelik yapımında hammadde olarak kullanılır.

Pik demirin hurdadan üretilmesinde bilinmesi gereken önemli nokta bunun sınırlı olarak mümkün olduğudur. Bu sebeple de demir çelik üreticileri en yüksek düzeyde pik demir üretimi yapamaz. Fakat hurdalar tehlikeli ve toksik madde atıklarına ait olan maddelerden de tam olarak ayrıştırılmadığı durumlarda yine pik demir üretimi açısından sorun ortaya çıkmaktadır.

Pik Demir Sınıflandırılması Nasıldır?

zamanda sertlik ve çekme dayanımı gibi noktalar da göz önünde tutulur. Basit düzeyde alaşımlı gri dökme demir ve alaşımsız gri dökme demir şeklinde tasnif edilebilir.

Ticari açıdan bakıldığında ise temel pik demir, dökümhane demiri ve yüksek saflıkta olan pik demir olarak üçe ayırmak mümkündür. Her sınıflandırma pik dökümün kullanacağı alanı belirtmek için yapılmaktadır.

Kuma Dökümde Maça

Döküm parçaların iç boşluklarını yahut modelin kumdan sıyrılması esnasında bozulabilecek kalıp kısımlarını meydana getirmek için sarf edilen kalıp elemanları, maça olarak adlandırılır. Aşağıda değişik amaçlarla maça kullanımlarına yerlerine misaller görülmektedir.

Maça malzemeleri genellikle kum temel karışımlardır, fakat seramik, metal v.b. malzemelerden yapılmış maçalar dahi kullanmak muhtemel. Kum köklü maçalar döküm ardından dağılarak uzaklaştırılırlar. Bazı komplike parçalarda kalıpların tümden maçalardan yapılması dahi gerekebilir (maça kalıplar).

Bir maçadan gerekli özellikler şunlardır:

• Maçalar, tümden likit metal içerisinde kaldığından yüksek sıcaklık dayanımları ve metal erozyonuna karşı dayanıklılıkları yeterli düzeyde olması gerekmektedir.

• Katılaşma esnasında soğuyan parçanın dili tutuk büzülebilmesi ve sıcak yırtılmaların oluşmaması için de maçaların dağılabilir olması gerekmektedir.

• Döküm ardından kolay uzaklaştırılabilmelidir. Bu özellik döküm ardından temizleme işlemlerinin kolay ve ekonomik uygulanabilmesi için gerekmektedir.

• Gaz geçirgenliği yeterli olmalı ve döküm esnasında yanan bağlayıcısı muhtemel muhtemel epey az gaz oluşturmalıdır.

• Çabuk pişmeli ve bu sırada biçimleri bozulmamalıdır,

• Dikkat edilmesi gereken hususlardan en önemlisi Yüzeyleri düzenli olması gerekmektedir.

• Depolama esnasında özellikleri değişmemelidir.

Kum Esaslı Maça Malzemeleri

Kum köklü maçalar, üretildikleri gereç yahut tekniğe göre adlandırılırlar:

Yaş kum maçalar, kuru kum maçalar, kabuk maçalar, CO, yoluyla imal edilen maçalar, ağaç sakızı yahut başka bağlayıcılı maçalar. Karışımın temelini silis, zirkon, olivin gibi kumlar oluşturur.

Kullanılan bağlayıcılar şayet doğal ve inorganik olmak suretiyle ikiye ayrılır:

Organik bağlayıcıların mühim bir bölümünü de reçineler oluşturur. Reçineler, maça yağları ve tahıl unları en çok sarfedilen doğal bağlayıcılardır. Tahıl köklü bağlayıcılar (mısır unu, buğday unu, nişasta, dekstrin) 260° C arasındaki sıcaklıklarda pişirilerek sertleştirilen (sıcak kutu tekniği) reçinelerin, oda ısısında bir katalizör yardımı ile sertleşen (soğuk kutu tekniği) çeşitleri de vardır.

Genellikle maça yağları ile birlikte kullanılırlar. Çoğunlukla 200° – İnorganik bağlayıcılar şayet killer, sodyum silikat (CO2-tekniği), çimento, ve değişik kimyevi maddelerdir. İnorganik bağlayıcıların avantajı döküm esnasında gaz oluşturmamaları, cılız yönü şayet dökümden sonra kolay dağılmamalarıdır.

Maçalar, en kolay şekilde kum kalıplar için sarfedilen yöntemlere benzeri şekilde üretilebilirler. Maça malzemesi ağaçtan, metal, plastik v.b. malzemelerden yapılmış maça kutularında, elle yahut makinalarla sıkıştırılarak biçimlendirilirler. Kutular tek parçalı, çift parçalı yahut açılır kapanır olabilirler. Maçalara yeterli gaz geçirgenliği kazandırmak için iç kısımlarında hava kanalları bırakılabilir. Dayanımlarını çoğaltmak için maçaların içine tel, çubuk, iskelet gibi takviyeler yerleştirilebilir. Maça malzemesinin sıkıştırılmasında titreşimli tablalardan yahut aletlerinden de yararlanılabilir. Maça üretiminde yararlanılan en kolay makine, sarsma tablasıdır. Tablaya bağlanan kutu içindeki kum köklü gereç sarsma ile sıkıştırıldıktan sonra, kutunun üst kısımlarda istenilen sertlik ufak parçalarda elle, büyüklerde şayet pnömatik aletler sayesinde dövülerek elde edilir.

Büyük maça kutularının doldurulmasında, kum savurma tekniğinden yararlanılabilir. Bu sayede kumun maça kutusuna kısa sürede dolması ve daha üniform bir sertlik dağılımının elde edilmesi muhtemel olur.

Küçük ve orta boy maçaların seri üretiminde en sık sık sarfedilen makinalar, maça üfleyicileridir. Burada çalışma prensibi, maça kumunun bir hava akımı içerisinde maça kutusuna taşınmasıdır. Böylece hem maça kutusu doldurulur, üstelik sıkıştırma sağlanır. Makinada üflenecek kum karışımının bulunduğu bir kum haznesi ve hazne ile maça arasında çelikten yapılmış bir üfleme plakası yer alır. Plaka üstündeki delikler, maçanın biçimine elverişli olarak düzenlenmiştir. Hava basıncının uygulanmasıyla kum karışımı çelik plakadaki deliklerden üflenerek maça kutusunu doldurur. Havanın dışarı çıkması için maça kutusunda süzgeçli hava delikleri açılmıştır. Üfleme prosedürü çok süratli olup maça kutusu çok kısa sürede dolar.

Üfleme plakasının boyutları, bağlanabilecek en büyük maça kutusunu belirler. Uygulamada elle denetim edilen kolay tezgah tarzı üfleyicilerden, araba motoru silindirleri için sıcak kutu yoluyla maça yapan büyük üfleyicilere kadar değişik boyutlarda makinalar kullanılmaktadır.

Sabit kesitli maçaların kolay biçimli olanları, vidalı ekstrüzyon makinalarında kolay ve ekonomik olarak üretilebilir. Uzun ve durağan kesitli olarak imal edilen bu maçalar istenilen boylarda kesilerek ve gerek görülürse koniklik verilerek tüketilir. Ekstrüzyon yönteminde maçanın ortasında bir havalandırma kanalının elde edilmesi de mümkün olabilir. Bu yöntemle daire, kare, altıgen gibi değişik kesitli profiller üretilebilir.

Maça üretiminde değişik yöntemlerden de yararlanılabilir, şunlar arasında kabuk döküm tekniği sayılabilir.

Biçimlendirilen maçanın bağlayıcısına tabi olarak direnç kazanması için yüksek sıcaklıkta tutulması gerekebilir; ayrıyeten düzgün bir yüzey ve refrakterlik sağlamak hedefiyle grafit, sitika gibi malzemelerle kaplanabilir. Maça pişirme prosedürü likit yakıtlı, gaz yakıtlı yahut elektrikli fırınlarda yapılabilir. Tutma ısısı ve zamanı bağlayıcının türü, bileşimdeki oranı, maçanın büyüklüğü ve biçimine tabi olarak belirlenir.

Standart boyutlarda olan ve çok sarfedilen maçalar dökümhanelerde stokta bulundurulur. Bu halde maça malzemesi özelliklerinin zaman içinde değişmemesi gerekir.